Компания ЗАО «RIDTEC» - официальный дилер и полномочный представитель «The Nuclear Industry Yantai Tongxing Industrial Co., Ltd.» (КНР) на территории Российской Федерации и стран СНГ, являющейся крупнейшим в мире производителем высокотехнологических ленточных вакуум-фильтров

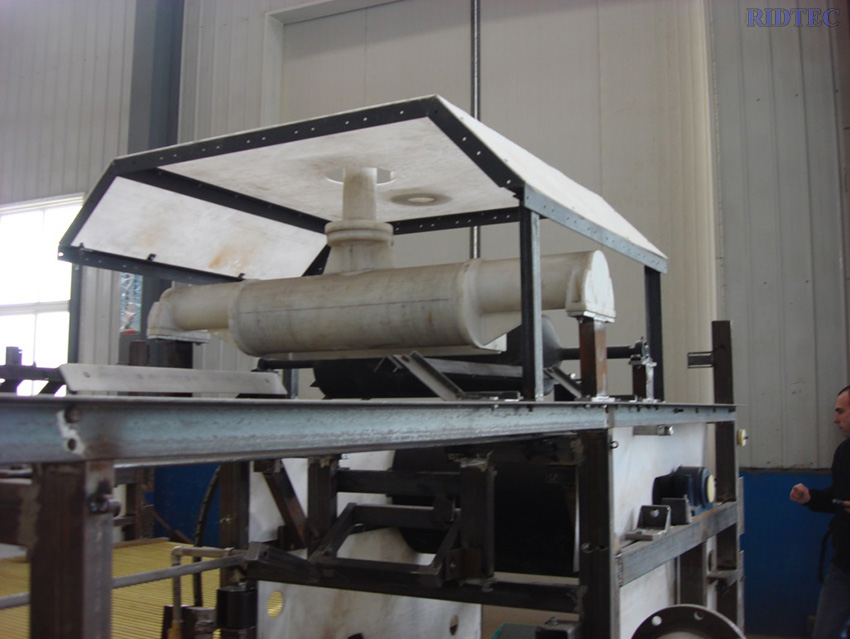

Ленточные вакуум-фильтры типа DU – аппараты предназначенные для разделения суспензий н жидкую и твердую фазы в различных отраслях промышленности.

Типоразмерный ряд фильтров типа DU от 1,5 до 200м2, стандартная линейка фильтровальных лент с вертикальными горфированными ботами от 0,8 до 5м, в настоящий момент проходят испытания ленты шириной 6м.

Рама

Рама фильтра изготавливается из гнутого листа и профиля из нержавеющей стали. Рама спроектирована так, чтобы обеспечить натяжение ленты и прочность конструкции в загруженном (рабочем) состоянии, а также для устойчивости к вибрационным нагрузкам, возникающим при работе фильтра рядом расположенных подвижных механизмов. Основные соединения стальных конструкций выполняются на болтах, второстепенные соединения – сваркой.

Рама выполняет несущую функцию для приводного и натяжного барабанов, системы опоры дренажной ленты, вакуум-камеры и механизма ее опускания, механизмов центрирования и натяжения фильтроткани, роликов поддержки фильтроткани и ленты, систем регенерации фильтроткани и ленты.

Приводная и натяжная станции

Станция приводная состоит из сварной рамы с установленной на ней приводным барабаном, сборником промывочной воды и роликами поддержания фильтровального полотна.

Опорами приводного барабана являются два самоустанавливающихся роликоподшипника, установленных в передней части рамы. Корпус барабана изготовлен из низкоуглеродистой стали. Шейки вала из нержавеющей стали приварены к оси барабана из низкоуглеродистой стали (ось проходит через весь барабан). Барабан имеет резиновое покрытие.

Ролики фильтроткани выполнены сварными и также гуммированы. Предусмотрены защитные кольца на шейках роликов, от попадания жидких реагентов в корпуса подшипников.

После промывки вода попадает в сборник промывочной воды. Так же предусмотрено отдельный сбор воды из-под фильтровального полотна и дренажной ленты.

Станция натяжная состоит из сварной рамы с установленной на ней натяжным барабаном, сборником промывочной воды, роликами поддержания фильтровального полотна и механизма выравнивания.

Натяжной барабан устанавливается корпусами подшипников в направляющие. Корпус барабана изготовлен из низкоуглеродистой стали. Шейки вала из нержавеющей стали приварены к оси барабана из низкоуглеродистой стали (ось проходит через весь барабан). Барабан имеет резиновое покрытие. Предусмотрено перемещение барабана по направляющим при помощи винтов для натяжения фильтровальной ленты.

Ролики холостой ветви фильтра

Ролики поддержки ленты и фильтроткани изготавливаются из низкоуглеродистой стали с резиновым покрытием, шейки роликов – из нержавеющей стали марки. Шейка ролика приварена к оси выполненной из низкоуглеродистой стали, ось проходит через весь ролик и приварена к торцевым дискам ролика.

Вакуум-камера

Вакуум-камера состоит из секций длиной 3м. и выполнена из нержавеющей стали, полиэтилена сверхвысокой молекулярной массы и фторопласта.

Для качественного и своевременного обслуживания вакуум-камеры необходимо легко и быстро поднимать ее и опускать.

В данном фильтре используется система опускания вакуум-камеры с симметричным расположением пневматических цилиндров.

Для работы механизма опускания не нужно снимать шланги отвода фильтрата.

Вакуум-камера легко поднимается и опускается вместе со шлангами подачи уплотняющей воды.

Механизм подъема и опускания оборудован регулировочными гайками, позволяя точно отрегулировать вакуум-камеру по высоте и горизонту.

На фильтре используется система раздельных изнашивающихся лент.

Уплотнительная полоса изготовлена из полиэтилена. На гладкой поверхности выполнена канавка, по которой подается вода, обеспечивая смазку ремней и выполняет роль гидроуплотнения для создания изоляции зоны вакуума.

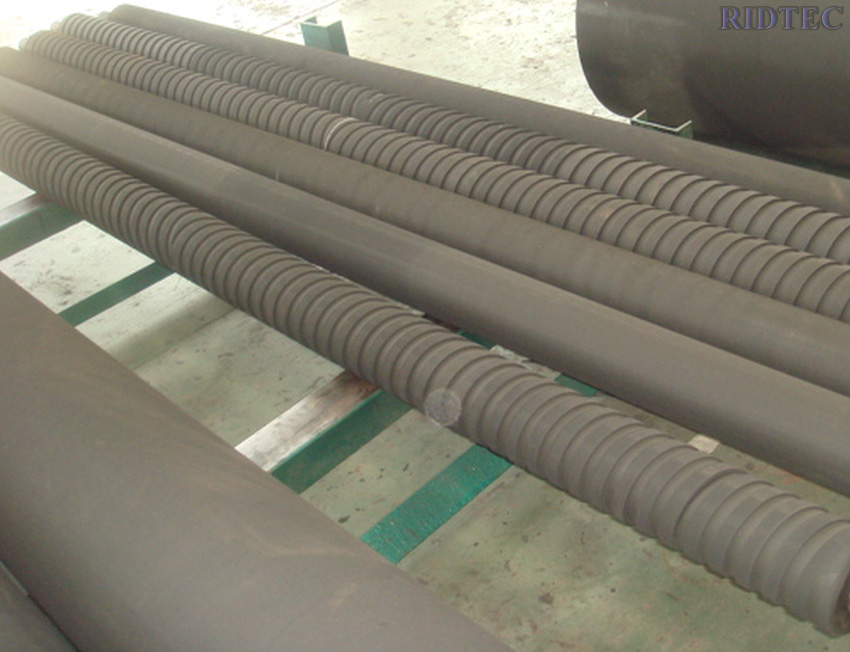

Дренажная лента

На ленточных вакуум-фильтрах применяется лента с гофрированными краями, которые выпрямляются, проходя приводной и натяжной барабаны. Борта, благодаря высоте до 150 мм, позволяют поддерживать глубокий уровень продукта в зоне питания фильтра.

Ширина фильтровальной ленты от 0,8 до 5м (в настоящий момент изготовлена и находится на промышленных испытаниях лента шириной 6м).

Лента характеризуется устойчивостью к агрессивным средам, т. к. ее компоненты специально подобраны для работы с растворами кислот жидкой фазы процесса фильтрования. На ленте используются дренажные отверстия, прорезанные в каждой канавке в центральной части ленты над вакуумной коробкой (камерой). Это дает возможность не искажать плоскую поверхность ленты контактирующую с фильтротканью.

Дренажная лента изготавливается с применением вулканизации под высоким давлением, что позволяет добиться хорошего соединения между ее слоями. При этом достигается высокая прочность ленты и обеспечивается продолжительный срок ее службы. Вулканизация также обеспечивает высокую плотность резины, отсутствие раковин, высокую устойчивость к абразивному износу. Лента изготавливается с точными допусками по ширине, толщине и прямолинейности.

Иcпользуется высокий коэффициент запаса прочности, что обеспечивает минимальную деформацию ленты при нормальных рабочих условиях.

Натяжение и выравнивание дренажной ленты осуществляется путем перемещения натяжного барабана, смонтированного на скользящих направляющих.

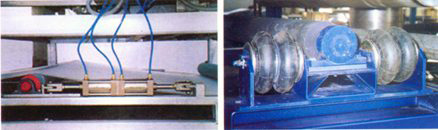

Опора дренажной ленты

В вакуум-фильтрах с большой площадью фильтрования, применена система опоры с воздушной подушкой, так как при этом достигается значительное снижение изнашивающего действия силы трения на резиновую ленту, обеспечивающая длительные периоды эксплуатации при непрерывной работе фильтра.

Для обеспечения опоры дренажной ленты на фильтрах данного размера используем систему с воздушной подушкой. Опора для дренажной ленты обеспечивается при этом за счет нагнетания сжатого воздуха через воздушный короб.

Короба изготавливаются из нержавеющей стали, поставляются в форме модулей и при монтаже крепятся к раме на болтах.

Подача воздуха осуществляется при помощи воздуходувки. Воздуходувка входит в комплект поставки фильтра.

Для уменьшения трения ленты к поступающему воздуху подается незначительное количество воды для смазки на поверхности воздушной коробки для увеличения срока службы ленты.

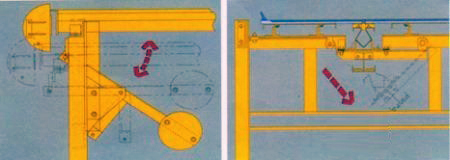

Центрирование фильтроткани

Система регулировки направления фильтроткани включает стандартный ролик, который смонтирован на салазках и приводится в действие сильфонным механизмом, с пропорциональным контрольным клапаном. Контрольный клапан соединен с датчиком, который отслеживает положение края фильтроткани. Такая система позволяет сдвигать полотно пропорционально, поддерживая его нормальное положение.

Входной коллектор изготовлен из нержавеющей стали, гибкие воздушные шланги для соединения регулятора и управляющего клапана. Данная система полностью пропорциональна и спроектирована таким образом, что ролики и другие элементы не оказывают нагрузок на полотно фильтроткани. Износ углов полотна минимизирован за счет конструкции спроектированного отслеживающего датчика.

Натяжение фильтроткани

Натяжение фильтроткани обеспечивает постоянное натяжение роликом. Натяжение регулируется при помощи изменения подачи давления на пневмоцилиндры или под собственным весом натяжного ролика.

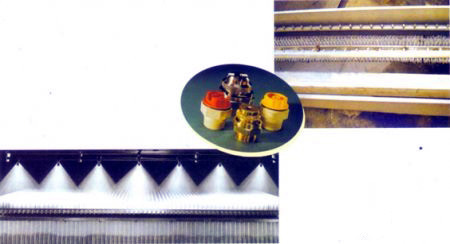

Система регенерации ленты и фильтроткани

Промывка ленты и фильтроткани с обеих сторон осуществляются технологической водой или другой жидкостью при температуре 50˚-90˚C. Промывная жидкость не должна содержать твердой фракции. Промывные трубы из нержавеющей стали, с форсунками из стали AISI 316, или из пластика, в зависимости от состава промывной жидкости. Смыв собирается в дренажный бункер из нержавеющей стали. Фильтроткань проходит через парные разбрызгиватели, расположенные в разгрузочной части фильтра. Каждый разбрызгиватель промывает одну сторону фильтроткани. Один разбрызгиватель, расположенный со стороны кека, установлен под углом 45 градусов для смыва твердой фракции с рабочей поверхности фильтроткани. Другой разбрызгиватель (со стороны, обратной кеку) установлен под углом 90 градусов для вымывания твердых частиц с внутренней стороны фильтроткани.

Разбрызгиватели для промывки дренажной ленты также установлены в разгрузочной части фильтра. Промывка подается на ребристую сторону ленты, постоянно вымывая частицы твердого, которые могут оказаться в канавках ленты. Другой разбрызгиватель промывает гладкую (транспортную) сторону ленты и ведущий (приводной) шкив, удаляя остатки кислоты.

Привод фильтра

Установленный привод является мотор-редуктором, управляемым частотным преобразователем для регулировки частоты вращения.

Устройства, установленные на поверхности фильтра

Распределитель питания выполнен из AISI904L. Расположение питателя регулируются. Форма загрузочного лотка позволяет равномерно распределять суспензию по всей ширине фильтра.

Контрольно-измерительные приборы (КИП)

Датчик толщины кека

Контроль воды на уплотнения

Концевые выключатели (для фильтроткани и ленты)

Регулировка скорости

Регулировка скорости вручную осуществляется с местного или с дистанционного пультов управления. Данные по скорости снимаются с частотного преобразователя привода. В комплект поставки включен индикатор скорости ленты.

Кнопки и тросики аварийной остановки

Для обеспечения безопасности персонала включает в комплект поставки выключатели аварийной остановки тросовые. Они размещаются вдоль бортов по всей длине фильтра, обеспечивая безопасность оператора.

Управление

Управление работой фильтра осуществляется из центральной операторской. В комплект поставки входит местный пульт, щит управления и щит пневмоуправления для запуска и остановки фильтра, местный регулятор скорости и селектор режимов (ручное/автоматическое управление). Пульт должен устанавливаться в чистом помещении без пыли вблизи фильтра. Предназначена, для обеспечения управления работой узлов и механизмов в целом в соответствии с циклограммой технологического процесса. Построена на базе контроллера SIEMENS и устанавливается индивидуально на каждый сушильный комплекс. Имеется возможность подключения к общезаводской системе управления для обмена данными.

Система управления обеспечивает работу в автоматическом режиме без вмешательства обслуживающего персонала. Она позволяет при необходимости управлять в ручном режиме, а также изменять рабочие установки и технологические режимы. К системе управления могут быть подключены также вспомогательные механизмы и приводы (шнеки, конвейеры и т.д.). Управление сушильным комплексом осуществляется с помощью сенсорной жидкокристаллической панели и кнопочной станции. На панели индицируется мнемосхема с параметрами и их текущими значениями.

Примеры щитов управления ленточного вакуум-фильтра Соединительные кабели и контактные коробки

В комплект поставки не входят соединительные кабели и кабели для подключения приборов КИП и частотных приводов к местным распределительным щитам, кабельные сальники. Монтаж электропроводки, разводка и подключение к клемным коробкам, а также изоляция всех приборов КИП и частотных приводов выполняется заказчиком.

Покраска

Все элементы установки, не защищенные от коррозии изготовителем или выполненные из неустойчивых к коррозии материалов, защищены от коррозии и покрыты краской.

|

|